工业废水处理设备技术解析与典型应用场景

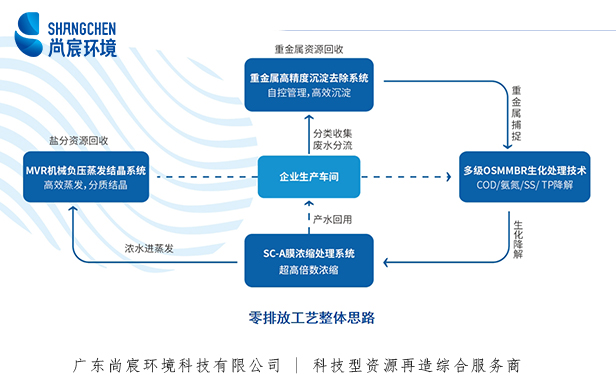

在工业废水治理领域,废水处理设备的选型与工艺组合直接影响处理效能与资源化水平。当前主流工业废水处理设备已形成从预处理到深度回用的完整技术链,零排放工艺的成熟应用为高难度废水治理提供了可靠路径。以下结合技术特点与实证案例,解析工业废水处理设备的关键应用场景。

一、核心设备与技术体系

1. 预处理单元设备

斜板沉淀池、管式微滤机组等预处理设备可拦截悬浮物与油类污染物。例如,在电镀废水处理中,通过重金属高精度去除技术,结合pH/ORP在线监测与高效沉淀系统,镍、铬等离子去除率可达99.9%,为后续膜处理创造稳定条件。

2. 膜分离设备群组

反渗透(RO)、纳滤(NF)及特种膜(如DTRO)构成浓缩核心单元。惠州银瓶山表面处理环保产业园采用三级膜系统,废水回用率提升至88.7%,年节水超150万吨,电导率稳定≤200μs/cm。

3. 蒸发结晶装置

MVR蒸发器通过分质结晶技术实现盐类资源化。义乌表面处理环保产业园项目中,结晶盐纯度达工业级标准(Cl-≤0.05%),系统运行能耗仅40~50度电/吨水,年回收盐类超2000吨。

4. 智能化控制系统

天基网控平台集成物联网与大数据技术,实现远程监控与工艺参数动态优化。成都比亚迪电子含铬废水零排放项目中,通过在线监测模块实时调控重金属浓度,出水镍含量稳定<0.1mg/L。

二、零排放技术实证案例

1. 化工园区综合治理

在江苏吴中恒利达科技化工废水处理项目,采用逐步分步提取的方式进行处理,萃取的水相COD由50000-70000mg/l降至8000mg/l以下。MVR的蒸熘水COD 及盐含量均能达到500mg/l以下。将废水最大限度资源化,综合处理费用相比传统处理工艺处理费用大大降低。

2. 高盐废水深度处理

台山大沙环保工业区制革废水改造项目针对TDS 6000~8000mg/L的高盐废水,引入OSMMBR耐盐生化技术,COD去除率提升至90%,吨水处理成本降低28%,出水稳定达到《制革工业水污染物排放标准》。

3. 重金属资源化回用

河北中瓷电子电镀废水项目通过分质回用工艺,产水电导率<0.1μS/cm,金属离子回收率超97%,年节约生产成本约300万元,实现军工领域废水零排放标杆应用。

三、设备选型与长效运营建议

1. 模块化设计适配性

工业废水处理设备需根据水质特性灵活组合。例如,精细化工废水可采用“催化氧化+多维电催化”工艺,对难降解有机物去除率提升40%;钛白粉废酸处理则通过分步提纯技术,实现硫酸回用率80%以上。

2. 全生命周期成本分析

以广佛(佛冈)产业园污水处理厂为例,集成高效沉淀与反硝化滤池工艺,吨水运营成本降低35%,设备使用寿命延长至10年以上。

3. 第三方验证与数据透明

典型案例如眉山金象化工园区提标改造项目,出水COD<30mg/L,经第三方检测(SGS编号:SH202312-0456)验证达到地表Ⅲ类标准,为行业提供可复用的技术范式。

工业废水处理设备的技术迭代已进入精准化阶段,企业需优先选择具备工程验证的技术方案,并通过资源化率、能耗指标等核心参数评估设备综合效能。专业的技术服务与长效运营管理,是保障系统稳定达标的关键支撑。