工业重金属废水的处理 | 含重金属废水处理的主要技术及工艺流程

工业领域产生的含重金属废水(如电镀、冶金、化工等),若处理不当,将对生态环境及人体健康构成严峻威胁。实现高效、稳定的重金属废水处理,是企业环保合规与可持续发展的核心要求。那么,当前主流的重金属废水处理技术路线如何?又能为企业解决哪些痛点?

核心方向:深度去除与资源化

现代重金属废水处理的核心目标已不仅限于达标排放,更趋向于重金属的深度去除与资源回收潜力挖掘。主流工艺通常包含以下关键环节:

1. 精密预处理与化学沉淀: 这是重金属废水处理的基础。通过精确控制废水pH值、氧化还原电位(ORP),并投加针对性药剂(如氢氧化物、硫化物等),使溶解态的重金属离子转化为不溶性沉淀物。先进系统配备在线监测仪表与自动加药装置,确保反应条件精准、药剂投加最优,大幅提升处理效率与稳定性。

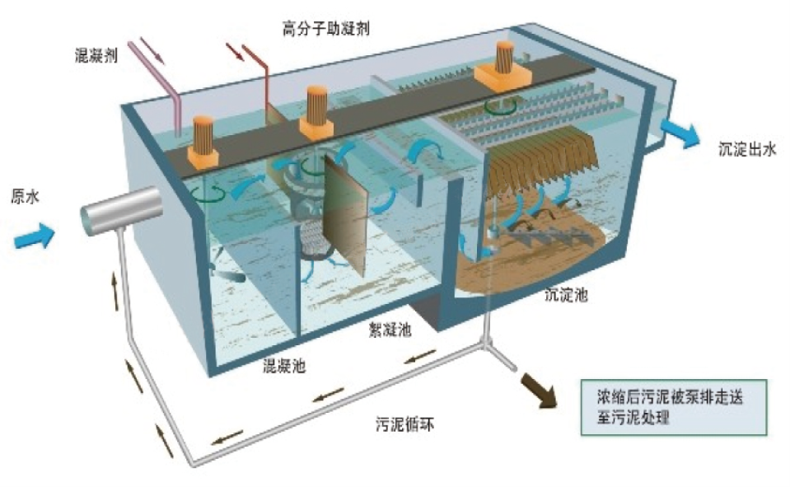

2. 高效固液分离: 化学沉淀产生的微细絮体需高效分离。采用强化混凝与高效沉淀技术(如应用波纹斜板填料),可显著提高水力负荷,减少占地面积,防止絮体上浮或塌陷,保障出水澄清度,为后续深度处理创造条件。

3. 深度净化保障: 为进一步确保重金属指标严控,常在沉淀后增设深度处理单元:

○ 高效过滤: 采用特殊级配的多介质滤料,纳污能力强,反洗周期长,有效截留残留悬浮物及微量沉淀物。

○ 特种树脂/重金属捕捉剂: 针对特定低浓度重金属离子(如镍、铜、铬等),可选择离子交换树脂或高效重金属捕捉剂进行靶向吸附去除,确保出水重金属浓度稳定达到极低水平,甚至满足回用要求。

4. 浓缩减量与资源化(针对零排放): 在零排放体系中,深度处理后的淡水可回用,高盐浓水则需通过膜浓缩、蒸发结晶等工艺进一步处理,最终实现盐分结晶分离。部分工艺可探索有价值重金属的回收。

为企业解决的核心问题:

● 严守法规红线: 确保废水排放严格符合国家及地方日益严格的含重金属废水排放标准,规避环保处罚风险。

● 降低环境责任风险: 彻底消除重金属污染对土壤、水体的长期危害隐患,履行企业环境责任。

● 实现资源循环: 深度处理后的出水可回用于生产环节,减少新鲜水取用;零排放体系下,结晶盐亦有资源化利用空间。

● 优化运行成本: 高效的沉淀、过滤设计及自动化控制,能显著降低药剂消耗、污泥产量及人工运维成本。

● 保障生产持续: 稳定可靠的重金属废水处理系统是保障企业连续、安全生产的必要环节。

工业重金属废水处理是一项技术密集型系统工程。从精准的化学沉淀、高效固液分离,到深度净化与资源化技术的耦合应用,现代工艺为企业提供了兼顾环保合规、成本控制与资源循环的综合性解决方案。选择技术成熟、工艺适配的处理路线,是企业实现绿色高质量发展的关键一步。