电镀废水处理系统技术与应用

在电镀生产过程中,废水成分复杂、污染物种类繁多,主要来源于镀件漂洗水、废槽液、设备冷却水及车间地面冲洗水等。不同工艺下,废水可含铬、镍、镉、氰化物、酸碱以及有机添加剂等多种有害组分。为满足环保排放和资源回用需求,电镀废水处理系统采用多级组合工艺,实现固液分离、生化降解与物理截留的综合治理效果。

一、系统组成与工艺流程

1、调节与预处理

废水首先进入调节池,对水量和水质进行均质化;加药箱则根据水质特点投加还原剂(如亚硫酸氢钠)或中和剂,将高价金属离子还原或调节至适宜pH。

2、还原与中和反应

在还原池中,化学还原剂使六价铬、镉离子等转化为难溶性态;中和反应池继续调整pH至6.5~8.5,形成可絮凝的金属氢氧化物。

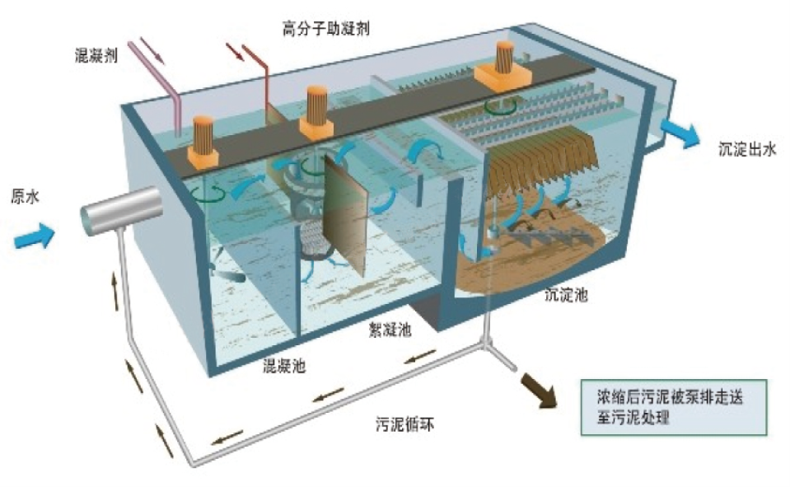

3、絮凝与沉淀

经pH调节后的水流入絮凝池,投加高分子絮凝剂,促进微小悬浮物及金属氢氧化物聚集;随后通过斜管沉淀或气浮单元,高效分离固体颗粒。

4、深度净化

沉淀出水再经活性炭过滤,去除残余有机物及微量色度;必要时可增设反渗透或薄膜蒸发设备,实现浓缩液回用与高纯水再利用,形成闭路循环。

5、污泥脱水与资源回收

凝结后的污泥进入厢式压滤机脱水,滤饼金属含量高且形态稳定,可进一步回收利用或无害化处置,降低废弃物量。

二、循环模式与适用场景

1、自然循环模式

依托多级逆流漂洗与蒸发平衡,将漂洗水量控制在槽液蒸发及带出量范围内,实现废水“零排放”。适用于装饰铬、镍合金等蒸发量可控工艺。

2、强制闭路循环

当自然循环难以完全覆盖废水量时,结合薄膜蒸发或反渗透技术,将逆流漂洗一级水浓缩后回用,生成的冷凝水或透过水继续用于后级漂洗,彻底避免外排。

3、后处理达标排放

对于少量尾水,采用化学法(氧化、还原、中和、混凝)或电解回收工艺,确保出水稳定达标,且所产污泥或回收金属均可实现资源化利用。

三、关键技术优势

1、多重协同去除

电化学反应、化学还原、物理吸附与膜分离等技术互为补充,对重金属离子、氰化物及有机添加剂同步净化。

2、资源化利用

回收昂贵金属离子和添加剂,同时减少原料消耗,提升经济效益。

3、模块化设计

标准化模块可根据车间规模灵活组合,快速部署与扩容,满足多种生产线需求。

4、智能化管理

PLC/DCS在线监测关键参数(pH、浊度、流量等),实现无人值守与远程预警,保障运行稳定。

5、低耗能、低排放

结合蒸发与反渗透技术,极大减少化学药剂和能耗投入,无二次污染,压滤机滤饼易于后续处置。

四、应用成效与前景

实践表明,电镀废水处理系统可将出水悬浮物(SS)降至<5 mg/L,COD去除率达95%以上,重金属浓度稳定满足国家一级A标准,回用水质量符合在线漂洗要求。系统运行成本相较传统工艺下降约20%,污泥处置费用大幅减少。未来,随着环保法规趋严及循环经济推进,该系统将在汽车、电子、五金等行业得到更广泛应用,为企业绿色发展提供坚实保障。

注:内容依据尚宸环境典型电镀废水处理工艺案例资料整理。