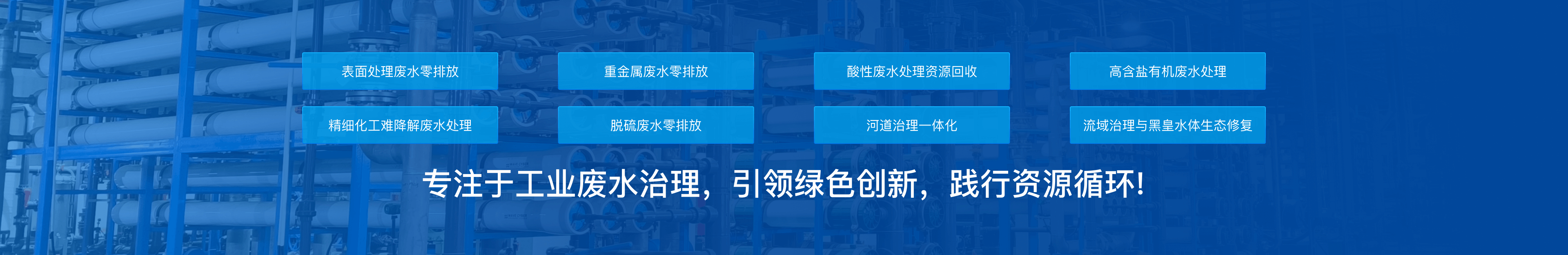

重金属废水处理工艺流程图解析:技术革新驱动资源化零排放

在工业制造领域,重金属废水处理始终是环保治理的关键环节。传统处理方式常面临回用率低、处理成本高、二次污染风险等痛点,而基于现代环保技术的系统性解决方案正在重塑行业格局。本文将结合重金属废水处理工艺流程的技术演进,解析实现稳定达标与资源化利用的创新路径。

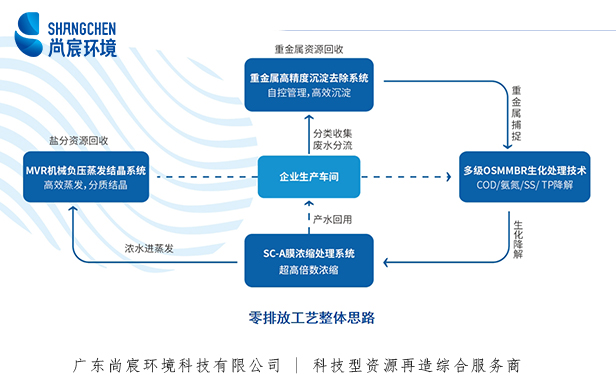

一、重金属废水处理工艺流程核心框架

典型的重金属废水处理工艺遵循"分质预处理-深度净化-资源回收"的闭环逻辑。首先通过管道分流系统实现含铬、镍、铜等不同重金属废水的分类收集,随后进入核心处理阶段:

1. 高精度预处理单元:采用离子交换与化学沉淀组合工艺,实现重金属离子选择性去除,预处理后废水金属含量稳定低于0.1mg/L

2. 生化处理系统:集成OSMMBR膜生物反应技术,通过特种菌群降解有机物并同步截留残留重金属,保障生化段出水COD<30mg/L

3. 深度净化模块:应用SPNR脱氮除磷技术,有效控制总氮<10mg/L,总磷<0.3mg/L

4. 结晶资源化单元:通过MVR机械压缩蒸发技术,将浓缩液转化为可回收金属盐晶体,实现99.6%水体回用率

二、技术创新带来的差异化价值

相较于常规处理工艺,该重金属废水处理方案具有显著技术优势:

1、处理成本优化:通过工艺段智能联动设计,能耗较传统工艺降低40%,污泥产量减少65%

2、系统稳定性提升:采用多重保障机制,应对水质波动能力提升3倍,确保连续稳定运行

3、资源化效益显著:金属回收纯度可达98%以上,每年可为万吨级处理规模企业创造百万元级附加收益

4、智慧化管控:集成在线监测与预警系统,实现重金属浓度、PH值等12项关键指标的实时管控

三、零排放系统的工程化实现路径

重金属废水处理零排放目标的达成,依赖于每个工艺环节的精准配合。预处理阶段的分流精度直接影响后续处理效率,而深度净化单元的冗余设计则为水质波动提供缓冲空间。在结晶回收环节,通过多效蒸发与晶种循环技术的结合,既保障了结晶效率,又避免了设备结垢风险。整套系统采用模块化设计,可根据企业实际排水特性灵活调整工艺组合。

当前,随着环保政策的持续收紧和循环经济理念的深化,重金属废水处理已进入技术驱动的新阶段。通过优化工艺流程、提升资源化水平、降低处理成本三位一体的技术升级,正在为制造业企业创造环境效益与经济效益的双重价值。对于寻求可持续发展转型的企业而言,选择经过工程验证的系统化解决方案,将成为实现绿色生产的关键决策。