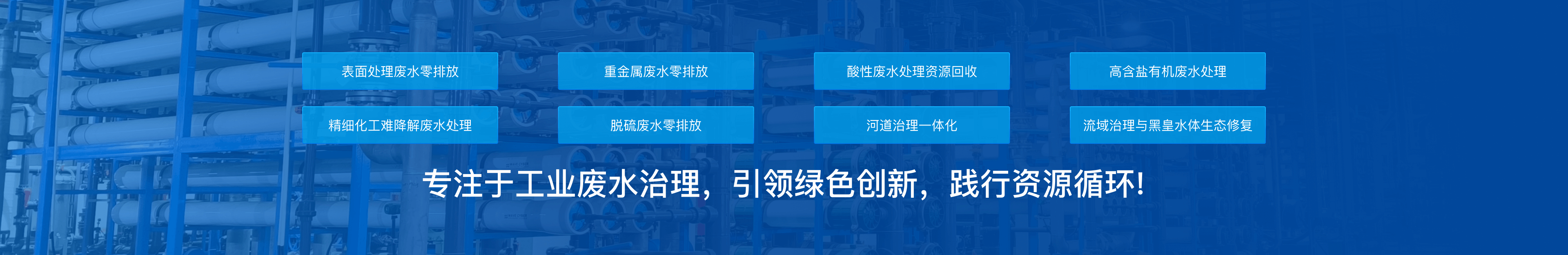

电镀废水零排放工艺指南:从预处理到分盐结晶技术

电镀废水成分复杂,含有氰化物、铬、镍、铜等多种重金属及络合剂,实现零排放技术要求极高。一套完整的零排放系统,通常遵循“分流、处理、回用、回收”的技术路线。

第一步:精细化的废水分流与预处理。 这是成功的基石。必须将含氰废水、含铬废水、含镍废水、焦铜废水、综合废水等严格分质收集。含氰、含铬废水需分别破氰、还原预处理;其他重金属废水需通过精确的pH/ORP控制与高效沉淀(如采用MetalPure™类似原理的工艺)实现金属离子的初步去除与污泥分离。

第二步:生化与深度净化。 综合废水及预处理后的废水,进入生化系统去除COD、氨氮等。针对电镀废水可能含盐的特点,可采用耐盐生化技术。其后,通过多级过滤、活性炭吸附或高级氧化等工艺,进一步去除残留有机物、浊度及部分络合态金属,为后续膜系统提供合格进水。

第三步:膜法浓缩与淡水回用。 采用“超滤+反渗透”或更高效的特种膜组合工艺(如SaltMulti™技术路径),将废水中的盐分和剩余杂质进行数十倍浓缩,产生可直接回用于生产线的纯水(电导率可低于50μS/cm)。膜浓缩液则进入末端处理。

第四步:蒸发结晶与分盐资源化。 高盐浓缩液进入蒸发结晶系统,通常采用MVR蒸发器以降低能耗。为实现资源化并避免混盐作为危废处置,可在蒸发前通过纳滤等技术分离一价盐(如NaCl)与二价盐(如Na2SO4),或通过控制结晶条件实现分步结晶,最终产出具有回用价值的工业盐。

贯穿全程的是智能监控与水平衡管理,确保各单元稳定运行,最终实现废水回用率高达99%,仅产生少量固体残渣。