废水处理系统智能化升级:远程监控如何提前预警故障、节约人力

工业废水处理系统的稳定运行关乎生产连续性与环保合规性。传统依赖人工巡检、经验判断的运维模式,难以做到故障的提前预知和快速响应。智能化升级,特别是基于物联网的远程监控系统,正成为提升运维效能、降低综合成本的关键工具。

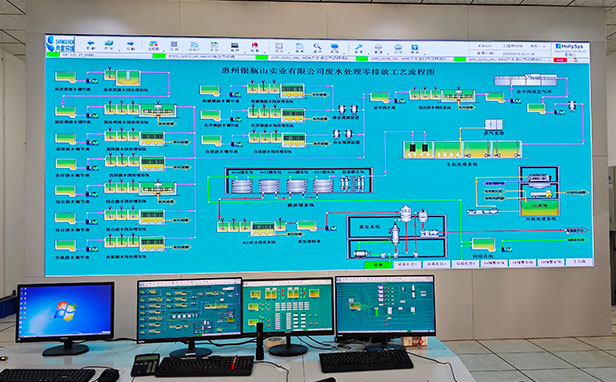

远程监控系统的核心在于数据采集、传输、分析与应用。通过在泵、风机、加药装置、膜系统、仪表等关键设备上安装传感器和智能模块,实时收集压力、流量、温度、振动、电流、水质参数等运行数据。这些数据通过有线或无线网络传输至云平台或中央监控室。

其实现提前预警故障的机理主要基于两方面:

1. 阈值报警:为关键参数设定正常的上下限阈值。一旦数据超标(如水泵电流异常升高、膜系统跨膜压差骤增、pH值偏离设定范围),系统会立即通过短信、App推送、声光等方式向运维人员报警,实现异常情况的即时发现。

2. 趋势分析与预测性维护:这是更高级的智能化体现。系统通过机器学习算法,对设备运行数据进行长期跟踪和深度分析,建立健康模型。例如,通过分析水泵轴承的振动频谱变化趋势,可以在其完全失效前数周甚至数月预测到潜在的机械故障;通过分析反渗透膜污堵速率的变化,可以优化化学清洗周期,避免非计划停机。这种从“事后维修”到“预测性维护”的转变,能极大减少突发故障。

在节约人力方面,远程监控系统的作用显著:

● 减少现场巡检频次与强度:运维人员无需频繁往返于各个处理站点进行手工记录,可通过电脑或手机随时查看全局运行状态,将人力从重复性劳动中解放出来。

● 实现一人多站式管理:借助集中监控平台,一个技术专家可以同时管理地理上分散的多套处理设施,特别适合集团型企业或园区化的运营模式,大幅提升人力资源效率。

● 辅助决策与知识沉淀:系统可自动生成运行报表、能耗分析、药剂消耗报告,为管理决策提供数据支持。同时,将优秀运维工程师的操作经验转化为系统的控制逻辑和报警规则,实现知识的沉淀与传承,降低对个别资深员工的过度依赖。

智能化升级的投入,最终将转化为更高的系统可靠性、更低的运维成本和更优化的处理效果,是废水处理设施迈向高效、精益管理的必经之路。

注:具体方案实施需结合水质特性与排放要求设计。